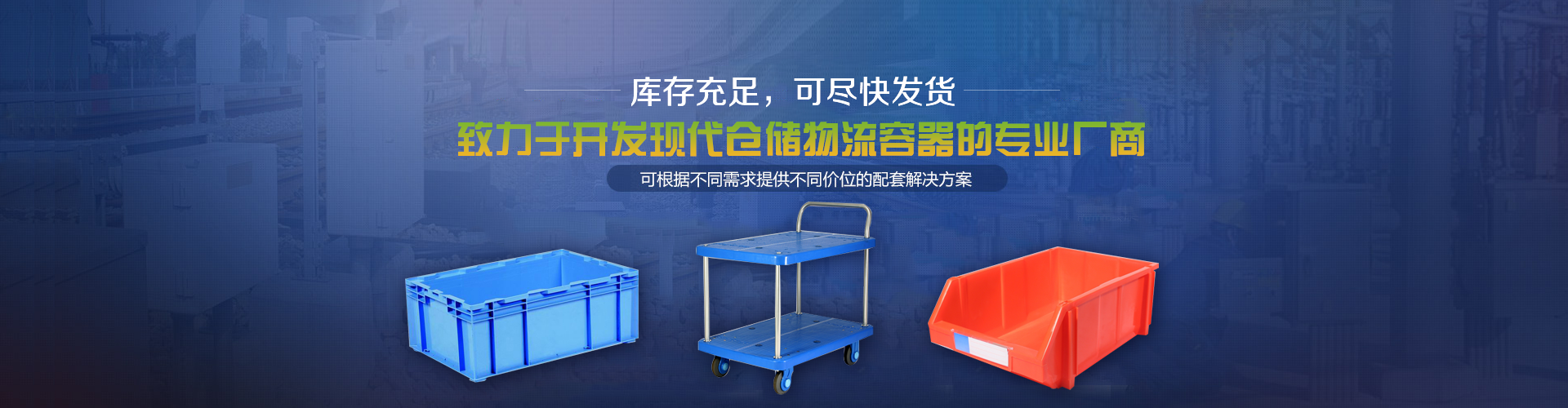

恒鑫概況

-

公司概況

恒鑫概況 證書榮譽 企業(yè)風(fēng)采 -

新聞資訊

新聞動態(tài) -

金屬加工化學(xué)品

-

金屬加工化學(xué)品系列

水性淬火介質(zhì) 油類淬火介質(zhì) 水性環(huán)保防銹劑 不銹鋼酸洗鈍化膏 -

焊接防飛濺劑 水乙二醇抗燃液壓液 金屬清洗劑 切削液/切削油 -

壓鑄脫模劑 金屬緩蝕劑 工業(yè)萬能油 熱網(wǎng)阻垢緩蝕臭味劑 -